摘要:高鉻鑄鐵磨輥鑄件表面脈紋毛刺缺陷, 經3種工藝方案的試驗及對該缺陷產生原因分析,表明石英砂的高溫膨脹是導致脈紋毛刺的根本原因,應用受熱時不發生體積膨脹的其他型砂:如鋁釩土砂是消除脈紋毛刺缺陷的的有效措施。

一般情況下,石英砂體積的膨脹不會對鑄件產生明顯的影響,但多方面的不利因素同時出現時,就很容易表現出來,某廠就出現一例因石英砂體積膨脹而產生鑄件缺陷。

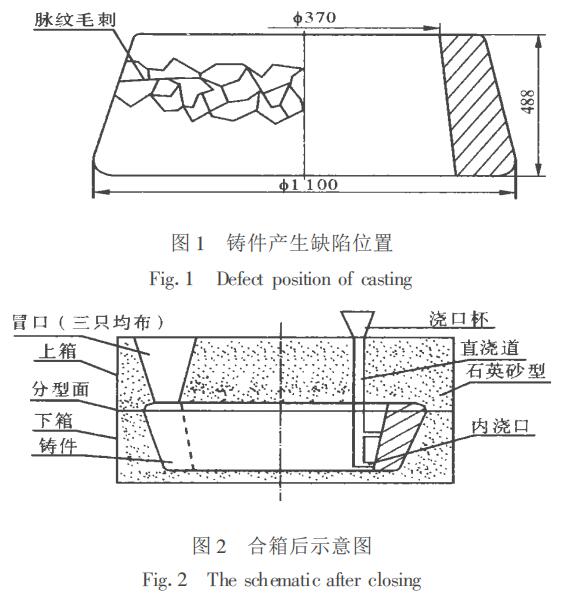

某廠生產一種高鉻鑄鐵磨輥(903輥),其化學成分w為2.0%~2.6%C;0.4%~1.0%Si;0.5%~1.0%Mn,≤0.06%S;≤0.1%P。鑄件質量3200kg,其缺陷位置、鑄件尺寸及鑄造工藝見圖1、圖2。

1 缺陷特征

某廠生產的903輥,向熱電廠供貨,鑄件表面脈紋毛刺現象一直存在。2000年底由此一次報廢20件,損失40萬元 。其缺陷外觀打磨前為0~1.5mm凸起的毛刺,打磨后毛刺處呈凹陷狀態。

2 對比試驗

(1)試驗1,嚴格舂砂工藝。根據鑄件外觀缺陷現象,先是懷疑鑄型緊實度不夠造成,于是決定對10個鑄件進行試驗,嚴格按照填砂工藝操作,結果缺陷反而加重。

(2)試驗2,縮短澆注時間。大流澆注,縮短澆注時間,降低澆注溫度。缺陷有所減輕但無法杜絕。

(3)試驗3,更換石英砂。原工藝是鑄型采用水玻璃石英砂,中間芯子采用鋁礬土砂, 考慮到鑄型吃砂量小,而石英砂在高溫時其膨脹量要遠遠大于其余型砂,于是全部改用鋁礬土砂造型,首批投入3件,結果脈紋現象全部消失,且以后將鋁礬土砂造型方案固定下來,至今從未出現過脈紋毛刺現象。

3 原因分析

對比3種試驗方案,發現產生缺陷的原因為:

(1)鑄型吃砂量偏小,緊實度大。

(2)澆注系統為封閉式,澆注時間125~145s,偏長。

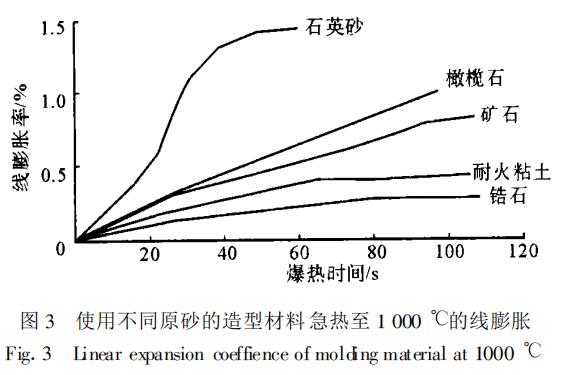

(3)金屬液進入型腔后, 型腔表面層溫度急劇升高,因而發生膨脹,SiO2顆粒發生如下多晶形轉變:型腔溫度升至575℃,線膨脹量0.875%;等溫膨脹為0.5%,總膨脹量為 0.875%+0.5%=1.375%,當型腔高溫烘烤時間超過30s時,石英砂逐步達到較大膨脹量, 見圖3。如果砂型緊實度高、砂粒粗和粒度集中、粉塵含量高、加熱速度快,則型砂的微觀膨脹減小,而相應的宏觀膨脹增加。型腔外部100mm處為厚大的圓型砂箱,阻礙砂粒間力的釋放,其受力方向只有向鑄型型腔內壁轉移,造成表面層開裂而產生脈紋毛刺 。

4 結論

(1)石英砂的高溫膨脹是導致脈紋毛刺的根本原因。

(2)采用更換石英砂為鋁礬土砂, 杜絕了脈紋毛刺缺陷。