摘要:分別采用高溫加熱法、反復沉積法、泥涂層法對石英砂進行改性,通過靜態吸附試驗對比了3種改性石英砂和未改性石英砂對有機物的吸附容量及上清液的COD濃度,并采用動態吸附試驗對靜態試驗的結果進行了驗證。靜態吸附試驗結果表明,經改性后石英砂對有機物的去除率由1.3%-5%提高到18%-50%,吸附容量約是未改性石英砂的5-30倍。動態試驗結果與靜態試驗結果一致。可見,對石英砂進行改性是提高其去除有機物效果的有效途徑,其中高溫加熱法制得的改性石英砂對有機物的去除效果較好。

目前,我國大多數水廠采用的是“混凝—沉淀—過濾—消毒”的常規處理工藝,對于水質良好的水源,其可制得符合標準的飲用水,但隨著水源污染的日益加重,尤其是有機物含量的大量增加,常規處理工藝已顯得力不從心。雖然采用強化混凝、膜分離等技術可有效地提高凈水效果,但其運行、管理費用相對較高,基于我國目前的經濟水平,還不能得到廣泛的應用。因此,提高常規處理工藝的凈水效能十分必要。過濾是常規處理工藝中保障飲用水衛生健康的重要工序,可以通過強化過濾來提高凈水效能,而濾料又是強化過濾技術的關鍵。

波濤石英砂廠家采用3種不同的方法對石英砂濾料進行改性,通過比較對有機物的去除效果來篩選一種較佳的改性方法,為改性濾料的制備提供依據。

1 改性石英砂的制備

石英砂表面的預處理:用自來水反復沖洗石英砂,沖洗干凈后置于110℃烘箱中烘干,然后用0.1mol/L的鹽酸浸泡24h左右,再用蒸餾水沖洗,直至pH接近中性,后在110℃烘箱中烘干,放入有蓋的瓶中儲存。

分別采用高溫加熱法、反復沉積法、泥涂層法制備改性石英砂。

① 高溫加熱法:取經過表面預處理的石英砂50mL(約80g),加入30mL、3mol/L的FeCl3溶,攪拌均勻后置于110℃烘箱中烘干(大約6h,1h攪拌一次,以防止顆粒相互粘結),然后放入馬福爐中,在600℃下煅燒4h于室溫下冷卻,待涂層穩定后用自來水沖洗干凈(沖洗掉未粘結牢固的顆粒),再用蒸餾水沖洗3遍,烘干后得涂鐵砂I,待用。

② 反復沉積法:取經表面預處理的石英砂50mL(約80g),加入20mL、3mol/L的FeCl3溶液,邊攪拌邊加入2mL、5mol/L的NaOH溶液,攪拌均勻后放入烘箱,在110℃下烘24h(前6h每小時攪拌一次,以利于石英砂與改性劑充分接觸,并防止顆粒互相粘結);加入10mL、3mol/L的FeCl3溶液和1mL、5mol/L的NaOH溶液,攪拌均勻后再于110℃烘箱中烘12h,于室溫下冷卻,待涂層穩定后先用自來水沖洗干凈(沖洗掉未粘結牢固的顆粒),再用蒸餾水沖洗3遍,烘干后得涂鐵砂II,待用。

③ 泥涂層法:將5mL、5mol/L的NaOH溶液緩慢注入20ml、3mol/L的FeCl3溶液中,待生成大量沉淀物后攪拌均勻,放入110℃烘箱中烘烤濃縮,待成粘泥狀后取出,并去掉表層浮渣;將經表面預處理的50mL石英砂(約80g)放入其中,混合攪拌,使粘泥狀改性劑均勻覆蓋在石英砂表面,然后放入110℃烘箱中烘干(大約需要24h);取25mL、5mol/L的NaOH溶液和10mL、3mol/L的FeCl3溶液,按以上方法制備粘泥狀改性劑,待改性劑制好后,將已涂層的石英砂放入其中混合攪拌,使改性劑均勻涂層,后放入110℃烘箱中烘干(大約12h),取出于室溫下冷卻,待涂層穩定后先用自來水沖洗干凈(沖洗掉未粘結牢固的顆粒),再用蒸餾水沖洗3遍,烘干后得涂鐵砂Ⅲ,待用。

2 去除有機物的靜態吸附試驗

2.1 試驗方法

取適量腐殖酸原液,加硫酸調整pH至中性,用適量蒸餾水稀釋,搖勻配制成含有不同有機物濃度的原水(為使試驗結果更加明顯,所取原液濃度都較大)。

靜態試驗采用燒杯試驗法,即分別取100mL原水倒入已放有50mL未改性石英砂和3種改性石英砂(各約80g)的燒杯中,將燒杯置于振蕩器中,在20℃下,以100r/min的速度振蕩3h靜置1h后用移液管吸取上清液,經定量濾紙濾去水中雜質后測定有機物含量。

2.2 試驗結果

在不同的原水COD濃度下,未改性石英砂及3種改性石英砂對有機物的靜態吸附試驗結果如表1所示。

表1 不同濾料對有機物有吸附效果

| 原水COD/(mg·L-1) | 涂鐵砂Ⅰ | 涂鐵砂Ⅱ | 涂鐵砂Ⅲ | 石英砂 | ||||

| 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | |

| 43.73 | 25.07 | 42.7 | 27.2 | 37.8 | 32.27 | 26.2 | 41.60 | 4.7 |

| 34.67 | 17.60 | 49.2 | 20.53 | 40.8 | 24.27 | 30.0 | 33.30 | 3.1 |

| 23.47 | 12.53 | 46.6 | 14.93 | 36.4 | 17.60 | 25.0 | 22.80 | 2.9 |

| 17.07 | 9.60 | 43.8 | 12.00 | 29.7 | 13.60 | 20.3 | 16.67 | 2.3 |

| 10.13 | 6.40 | 36.8 | 7.46 | 26.4 | 8.27 | 18.4 | 10.00 | 1.3 |

由表1可知,改性石英砂去除有機物的效果好于未改性石英砂,在相同的原水COD濃度下,經涂鐵砂Ⅰ處理后的上清液COD濃度低,涂鐵砂Ⅱ的次之,未改性石英砂的高。

各種濾料對有機物的吸附容量見表2。

表2 不同濾料對有機物的吸附容量

| 原水COD/(mg·L-1) | 吸附容量/(mg·g-1) | |||

| 涂鐵砂Ⅰ | 涂鐵砂Ⅱ | 涂鐵砂Ⅲ | 石英砂 | |

| 43.73 | 0.02333 | 0.02066 | 0.01433 | 0.00266 |

| 34.67 | 0.02134 | 0.01768 | 0.01300 | 0.00134 |

| 23.47 | 0.01368 | 0.01068 | 0.00734 | 0.00084 |

| 17.07 | 0.00934 | 0.00634 | 0.00434 | 0.00050 |

| 10.13 | 0.00466 | 0.00334 | 0.00233 | 0.00016 |

從表2可知,各改性石英砂的吸附容量均比未改性石英砂大得多,在相同的原水COD濃度下,涂鐵砂的吸附容量是未改性石英砂的5-30倍。同時,比較3種涂鐵砂的吸附容量可以發現,涂鐵砂I>涂鐵砂II>涂鐵砂Ⅲ。可見,改性大大提高了石英砂對有機物的吸附能力,但不同改性方法制得的改性石英砂對有機物的吸附效果存在較大的差別,以高溫加熱法制得的改性石英砂對有機物的吸附能力較強。

3 去除有機物的動態吸附試驗

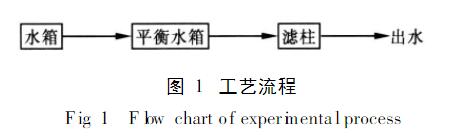

3.1 工藝流程

工藝流程如圖1所示。

取適量腐殖酸原液,加硫酸調整pH至中性后,加入適量自來水配制成所需濃度的原水,為了對比明顯,原水有機物濃度采用較高值,其中COD為2027mg/L,UV254為0.135cm-1。

分別將涂鐵砂I、II、Ⅲ和未改性石英砂放入直徑為15mm的濾柱中,濾層高為35cm,原水從水箱靠重力作用流至平衡水箱,然后再進入各濾柱,控制濾速為2m/h,采用紫外分光光度計測定UV254,用快速密閉催化消解法測定COD。

3.2 試驗結果

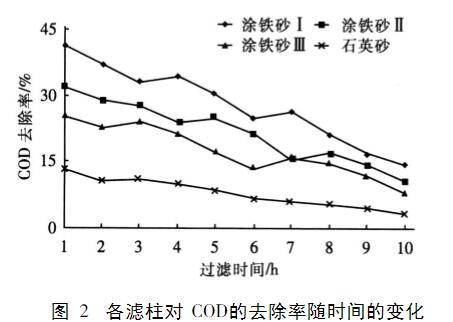

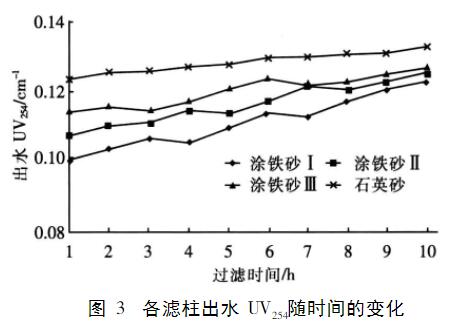

各濾柱對COD和UV254的去除效果分別如圖2、3所示。

從圖2可見,3種改性石英砂和未改性石英砂對COD的去除率都隨過濾時間的延長而降低,但改性石英砂對有機物的去除率明顯高于未改性石英砂。過濾初期,涂鐵砂I對有機物的去除率為40.8%,涂鐵砂II為31.6%,涂鐵砂Ⅲ為25%,石英砂為13.2%;接近過濾終點時,涂鐵砂I對有機物的去除率仍有14.5%,涂鐵砂II為10.6%,涂鐵砂Ⅲ為7.9%,而石英砂僅有3.3%。比較3種改性石英砂對有機物的去除率,可知涂鐵砂I對有機物的去除率較高,涂鐵砂II次之,涂鐵砂Ⅲ低,即高溫加熱法制得的改性石英砂對有機物的去除率較高。

圖3表明,經10h過濾后,涂鐵砂I、II、Ⅲ的濾后水UV254值分別比未改性石英砂的平均低13. 28%、9.14%、6.41%,3種改性石英砂和未改性石英砂去除UV254的效能與去除COD的效能一致。

4 結果分析

靜態和動態試驗結果一致,表明改性石英砂對有機物的吸附效果遠遠優于未改性石英砂,但不同改性方法所制得的改性石英砂對有機物的去除效果大不相同,高溫加熱法制得的改性石英砂的去除效果較好,反復沉積法制得的次之,泥涂層法制得的很差。

石英砂的比表面積小、孔隙率低,因而吸附容量小,但經改性后,比表面積可增加10倍以上,大大增強了其表面的吸附能力。而且,改性后石英砂表面涂覆的鐵氧化物因吸附一層水分子而發生了羥基化,導致其在等電點處的pH值由原來的0.7-2.2提高到7.5-10.3,使改性石英砂在中性水環境下由帶負電荷轉變為帶正電荷,而水中的大部分有機物均帶負電荷,這增強了其相互間的靜電吸附作用。因此,改性石英砂對有機物的去除效果明顯優于未改性石英砂。

涂層效果是決定改性石英砂物化性質的主要因素。反復沉積法和泥涂層法是通過金屬鹽與堿反應生成金屬氫氧化物沉淀,然后變成金屬氧化物,而高溫加熱法則是通過加熱使金屬鹽水解產生氫氧化物沉淀,然后再轉變為金屬氧化物并附著在石英砂表面。經稱量,涂鐵砂I、Ⅱ、Ⅲ的涂層質量分數分別為6.2%、3.5%、2.3%,因此高溫加熱法制得的改性石英砂對有機物的去除效果較好,反復沉積法的次之,泥涂層法的很差。

5 結論

① 在原水有機物濃度相同的條件下,改性石英砂對有機物的去除效果遠遠優于未改性石英砂。

② 3種不同制備方法制得的改性石英砂對有機物的去除率不同,高溫加熱法制得的改性石英砂對有機物的去除效果較好,反復沉積法的次之,泥涂層法的很差。