摘要:電熔石英質酸性爐襯材料是指在硅砂中加入20-30%電熔石英砂,然后根據出爐溫度的高低,配以適量的礦化劑,按專有的粒度設計混制而成。適合頻繁修爐或間歇式生產、爐口上部易鉆鐵、“大象腳”、爐底剝落 現象。

l、前言

隨著鑄造業的發展,中頻爐的容量也越來越大,大的己經達到或超過60噸,中頻爐爐襯的壽命及安全可靠性備 受大家關注。大象腳、漏爐、爐口穿鐵等一直困擾著眾多鑄造企業,含有電熔石英砂的酸性爐襯材料,將會改變這些狀況。

2、電熔石英質酸性爐襯材料的配制

電熔石英砂是將石英砂在1720℃以上的高溫下熔融,在冷凝后形成,外觀為無色透明體,具有耐酸堿、耐高溫 、耐磨、膨脹系數小、熱震穩定性好等特點。電熔石英質酸性爐襯材料是指在硅砂中加入20-30%電熔石英砂, 然后根據出爐溫度的高低,配以適量的礦化劑,按專有的粒度設計混制而成的耐火材料。

2.1 顆粒配比

粒度配比直接關系到爐襯的使用壽命,合理的配比是獲得氣孔率小、致密度高、燒結性好、強度高、熱穩定性好的爐襯的基礎。砂料的粒度分三個等級,即粗粒度、中等粒度、細粒度。 粒度不同,其作用也不同。

粗粒度的砂料在爐襯中起骨架作用,能使爐襯具有一定的強度,以便承受各種外力的作用,提高爐襯的抗沖擊 性和抗渣性能,粗粒度一般指直徑在3-8mm的砂料,所占比例為20-25%。

中等粒度砂料的作用是填充粗粒的間隙,增加堆積密度,可改善爐襯的燒結性能,提高強度,中等粒度一般指 0.5-3mm的砂料,所占比例為25-30%。

細粒度砂料的作用是保證爐襯燒結性能和質量以及燒結網絡的連續性,使爐襯具有良好的致密性。細粒度一般指0.5mm以下的砂料砂料,所占比例為40-50%。

2.2 礦化劑加入量

對于酸性爐襯材料,通常用硼酸(H2BO3)或硼酣(B2O3)做燒結劑。硼酸含有大量的結晶水,鑄鐵時加入量為2.0-2.5%,而用于鑄鋼加入量為1.5-2.0%;硼酣不含結晶水,烘爐時可快速升溫,加入量為硼酸的43%,當工作溫度為150℃時,B2O3的加入量約為1%,溫度越高加入量越低,溫度越低加入量越大。

2.3 按工作溫度產品分類

表一 電溶石英質酸性爐襯材料產品適用環境

|

牌號 類別 |

YSS-150R4 | YSS-155R4 | YSS-158R4 | YSS-160R4 | YSS-165R7 | YSS-170R7 |

| 工作溫度 | 1430-1480℃ | 1450-1500℃ | 1500-1550℃ | 1520-580℃ | >1550℃ | >1580℃ |

| 燒結溫度 | 1500℃ | 1550℃ | 1580℃ | 1600℃ | 1600℃ | 1650℃ |

| 理化指標 | SiO2≥98.5%,AL2O3≤0.5%,Fe2O3≤0.5% | |||||

3、電熔石英質酸性爐襯材料適合的工作環境

a.頻繁停爐或間歇式生產。

b.爐口上部易鉆鐵。

c.有“大象腳”現象。

d.爐底剝落現象。

4、電熔石英質酸性爐襯材料應用案例

國內某船泊重工鑄鐵車間,12T中頻爐功率6000KW。筑爐工具:氣動筑爐機、電動筑爐機。熔煉金屬類:球鐵 ,低合金鋼。使用爐襯材料:電熔石英質酸性爐襯材料YSS-17O7R。間歇式生產鋼鐵混煉爐襯壽命穩定在100爐 以上,鑄鐵壽命可達300爐以上。

4.1 筑爐

緊靠感應線圈鋪設云母紙、石棉布、報警系統等鋪爐材料,然后按爐底、爐壁、爐口、爐嘴部位進行打結。

4.1.1 爐底打結

a.第一層加料20袋,將爐襯材料扒平,用電動振動叉振12-15分鐘,搗實扒松5-10分鐘。

b.第二層與第三層分別加料19袋,方法同上。爐底厚度應在第1匝與第2匝線圈之間。

c.將爐底振動板吊入爐內,按四個方向每個方向振動5分鐘左右。

d.用饅刀刮去多余高度的爐襯材料,用朋平儀檢查爐底表面的水平度。

e.安置增鍋模具。

4.1.2 爐壁打結

a.務必將底部與增禍壁接觸的材料扒松5-10mm。

b.坩堝壁第1層加料8袋,用電動振動叉振12-15分鐘,搗實扒松5-10mm。

c.第二層及第三層重復b的操作。

d.第四層至爐口每層加料6袋,用電動振動叉振5-10分鐘。

e.將調好的爐壁振動器吊入爐內落到下部,開啟氣閥到額定壓力開始振動,然后將振動器逐漸上提,一般每10mm高度的振動時間約為3-8分鐘,到距爐口300-400mm高度結束。第一層約為6-8分鐘,從第二層開始4-5分鐘,最后兩層1.5-2分鐘,側壁錘擊過程中,爐襯料振實下降后及時補料。

4.1.3 爐嘴的施工

嘴下部可鋪一層10-20mm爐襯材料干料,其它部位可用爐襯料加入水玻璃打結。爐嘴也可用可塑料打結等方法施工。

4.2 烘爐

4.2.1 將K型熱電偶靠坩堝壁插入,并使其下端保證在坩堝模的中下部位置。

4.2.2 用人工將鐵塊密實的放入坩堝模內,直至滿爐。

4.2.3 須滿爐燒結,液面高處達到離爐口100mm左右位置。

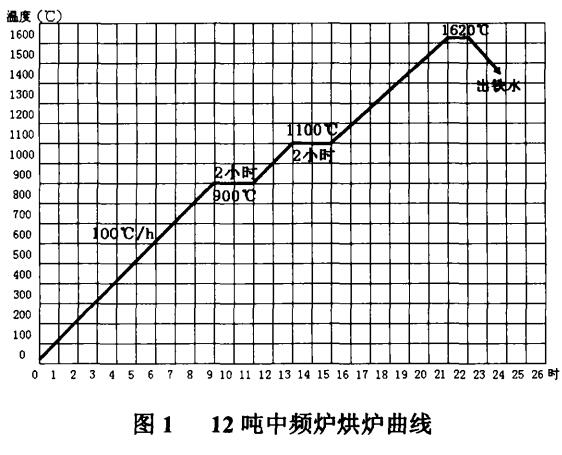

4.2.4 燒結規范(參照圖1)

a.以100℃/h將爐料加熱到90℃。

b.在90℃保溫2h保溫結束后。

c.在以10℃/h升溫到110℃在此保溫2h。

d.務必在1100℃保溫結束后,將K型熱電偶取出。

e.繼續加大功率,使爐料開始熔化,約用6小時使電爐完全熔化成滿爐狀態,當溫度達到1400℃左右,將爐渣及時扒掉。

f.在用約1h將爐溫升到1620℃(±20℃)。

g.在1600-1650℃保溫lh。

4.3 維護工藝

4.3.1 坩堝使用初期燒結層薄,應盡量避免大功率送電,產生過激的電磁攪拌使爐襯損傷,通常前48h內不超過總功率的60-80%。

4.3.2 中頻爐工作結束后,都應保證冷卻水系統循環12h左右,同時保證徹底斷電之前爐膛內溫度低于200℃。

4.3.3 加料時應盡量避免料砸坩堝,使坩堝受到傷害。尤其是冷爐后,坩堝的強度很低,嚴禁機械加料。

4.3.4 爐襯冷卻方法:出完鐵水立即投入碎料若干,使爐襯自然冷卻。

4.3.5 爐襯應由專人管理

a.每次開爐前,須有人確認同意后方可開爐。

b.每熔完一爐后,需有人及時檢查爐襯侵蝕程度,判斷爐襯可否繼續使用。

c.爐嘴與爐襯結合處易產生裂紋易滲漏,每次開爐前都應仔細觀察,及時采取補救措施。

d. 冷卻時,裂紋≥2mm要及時修補。

4.3.6 若熔煉結束,爐內一般不留有鋼液,避免爐體上下溫差較大,致使坩堝拉傷產生裂紋。

4.3.7 判定爐襯是否拆除方法:

a. 當爐襯厚度底于50mm時須拆除。

b. 當爐襯報警電流過大,確認報警裝置無誤動作,此時須拆爐。

4.3.8 爐襯的修補:爐襯在使用一段時間后,爐襯會出現一定的損傷,這樣就會進行適當的修補。修補分大、中、小修三種。大修指重新打結新爐襯。

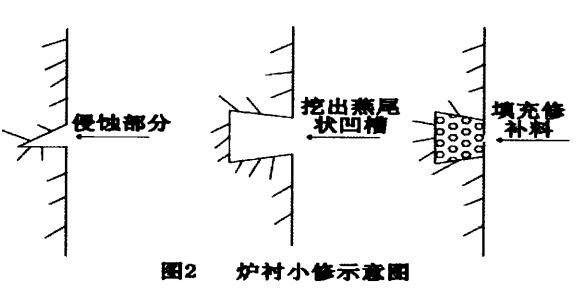

a.小修

爐襯局部發生損壞,可將表層剝掉,直至松散層,形成燕尾狀的凹狀,填入相應的修補料,表面固化處理,即可投入使用(如圖2所示)。

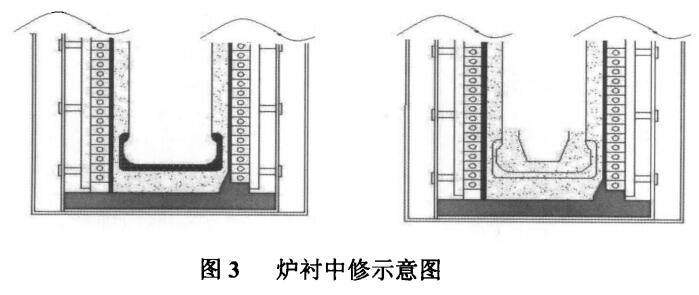

b.中修

爐襯使用到中后期,在爐子中下部都有此較大的侵蝕,俗稱“大象腳”,發生這種情況,可以采用重新加厚 爐襯修補法,做一個小的坩堝,將加入爐料打結密實,然后將暴露部分襯料固化處理,即可進行熔化作業( 如圖3所示)

5 結論

電熔石英質酸性爐襯材料膨脹系數小,冷爐后裂紋較小,對于間隙式生產容量較大的感應爐 ,具有很好的應用前景。