摘要:濾料在含油污水處理過程中不斷截留污染物,污染物粘附在濾料表面,導致過濾通道縮小及濾料板結。針對大慶油田某開發區含聚污水生物處理站石英砂濾料板結周期短的現狀,通過對板結石英砂濾料微觀形貌、離子組分、生物影響等因素進行分析研究,明確了濾料板結的主要原因為含聚污水經微生物處理后pH值上升,CO32-含量增加,其與Ca2+、Ba2+、Mg2+陽離子結合,在濾料表面形成CaCO3、BaCO3、MgCO3新生礦物;同時通過室內藥劑實驗,對板結濾料清洗措施進行了研究,提出清洗濾料方法及日常生產中采取連續投加低濃度清洗劑以預防濾料板結的方法,為油田含聚污水處理站生產運行管理提供了技術支持和借鑒。

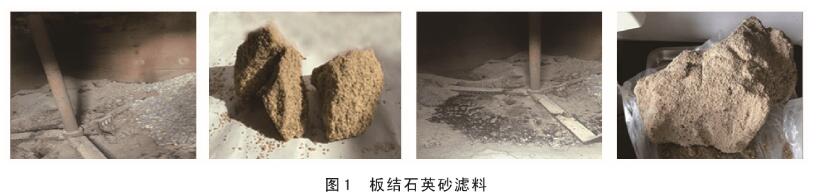

某開發區含聚污水生物處理站采用除油罐→氣浮→微生物→固液分離→石英砂過濾的污水處理工藝。石英砂濾料是油田污水處理中使用較廣泛的濾料之一,可去除含油污水中的污油和懸浮物質,但在該站石英砂濾罐運行6個月開罐檢查過程中發現,10座濾罐濾料層均出現明顯的大孔道,濾料全部板結成塊,墊層整體硬度較大,形如粗(細)砂巖狀(圖1),造成污水中的污油和懸浮物去除率大幅降低。

1、石英砂濾料板結機理

1.1 濾料靜態酸洗分析

首先采用稀鹽酸(質量分數為20%)靜態清洗板結石英砂濾料,酸洗過程出現較多氣泡及泡沫,酸洗后濾料自動散開。對板結石英砂濾料及新石英砂濾料酸洗失重情況進行稱重測量,板結濾料酸洗平均失重5.6%,而新砂酸洗失重僅為1.43%。(表1)

表1 酸洗濾料失重情況

| 樣品 | 酸洗前/g | 酸洗后/g | 酸洗率/% | 平均酸洗率/% |

| 板結混合砂1 | 53.6634 | 50.194 | 6.47 | 6.33 |

| 板結混合砂2 | 9.8225 | 9.2134 | 6.20 | |

| 板結細砂1 | 48.6389 | 45.9715 | 5.48 | 5.46 |

| 板結細砂2 | 9.6321 | 9.1087 | 5.43 | |

| 新石英砂 | 48.9343 | 48.2350 | 1.43 | 1.43 |

其次利用電感耦合等離子發射光譜儀測定酸洗液中主要離子含量,從數據對比中可初步判斷,在板結砂中存在碳酸鹽,主要以鈣鹽、鋇鹽、鎂鹽、鍶鹽為主(表2)。

表2 濾料酸洗液中離子質量濃度

| 樣品 | Na+ | K+ | Ca2+ | Mg2+ | Si | Ba2+ | Al3+ | Fe | Sr2+ |

| 板結混合砂洗液 | 16.52 | 1.58 | 205.80 | 19.30 | 1.10 | 360.20 | 3.42 | 20.72 | 18.61 |

| 板結細砂洗液 | 15.21 | 0.76 | 186.65 | 11.38 | 1.06 | 337.75 | 3.43 | 19.90 | 19.34 |

| 新石英砂洗液 | 9.73 | 0.55 | 80.65 | 2.95 | 0.79 | 0.10 | 2.60 | 11.52 | 0.69 |

1.2 濾料微觀形貌及元素含量分析

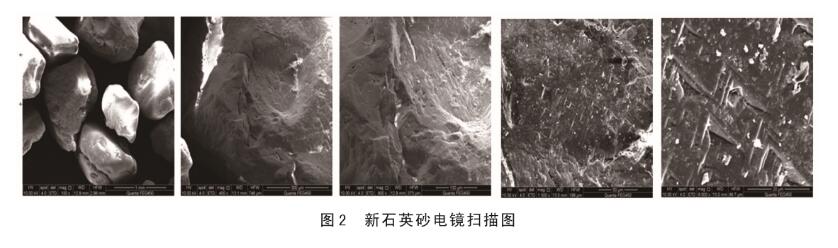

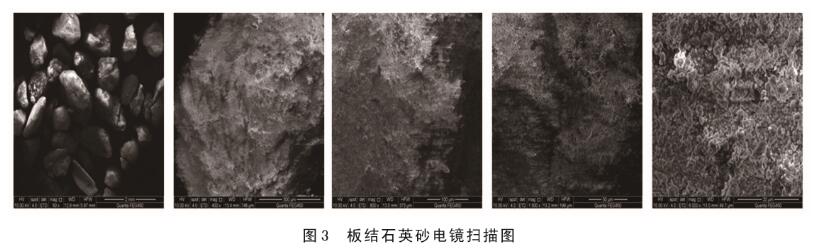

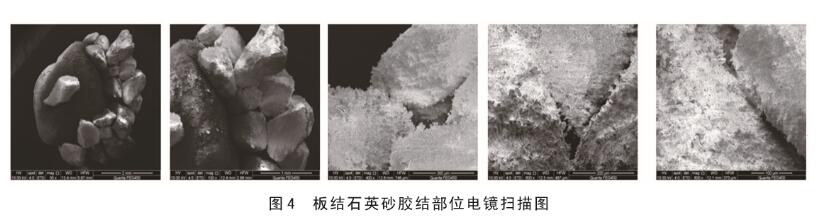

采用掃描電鏡及能譜儀對新石英砂濾料、板結石英砂濾料、板結石英砂濾料膠結部位微觀形貌進行表征,以探討石英砂板結成因。

(1)新石英砂濾料。由電鏡掃描及能譜測量對新砂表面進行微觀分析可知,新砂表面干凈,無多余雜質,主要組成元素為Si、O、Al,未見新生物質(礦物)(圖2、表3)。

表3 新石英砂表面元素含量分析

| 元素 | 質量分數/% | 原子分數/% |

| O | 43.43 | 57.32 |

| Al | 4.89 | 3.83 |

| Si | 51.68 | 38.66 |

(2)板結石英砂濾料。通過電鏡掃描及能譜測量對板結石英砂表面進行微觀分析可知,石英砂表面覆蓋一定厚度的礦物,表面粗糙、凸凹不平、表面碎片化。表面主要組成為Ca、Ba、O、C、Al等元素,并含有一定的有機質(C/N)(圖3、表4)。

表4 板結石英砂表面元素含量分析

| 元素 | 質量分數/% | 原子分數/% |

| C | 9.62 | 22.90 |

| N | 1.46 | 2.98 |

| O | 25.89 | 46.29 |

| Na | 2.38 | 2.97 |

| Mg | 0.81 | 0.95 |

| Si | 2.06 | 2.09 |

| P | 0.67 | 0.62 |

| Ca | 18.40 | 13.13 |

| Ba | 38.70 | 08.06 |

(3)板結石英砂粒膠結部位。通過電鏡掃描及能譜測量對板結石英砂粒膠結部位表面進行微觀分析(圖4)可知,膠結石英砂粒表面被新生物質(礦物)覆蓋,表面粗糙,新生礦物將砂粒膠結在一起,造成了過濾砂的板結。對砂粒膠結處進行了元素含量分析(表5),各砂粒膠結處主要元素組成有差別。但基本一致,主要含Ca、Ba、O、C、Al等元素,并含有一定的有機質(C/N),與砂粒表面元素組成及含量基本一致。

表5 板結石英砂粒膠結部位元素含量分析

| 元素 | 質量分數/% | 原子分數/% |

| C | 4.88 | 14.4 |

| N | 0.86 | 2.18 |

| O | 22.63 | 50.15 |

| Na | 0.89 | 1.37 |

| Mg | 0.58 | 0.84 |

| Si | 0.17 | 0.22 |

| Ca | 20.40 | 18.05 |

| Ba | 49.60 | 12.81 |

從數據分析結果表明,砂粒板結主要原因為:①砂粒表面有以鈣、鋇鹽為主的新生物質(礦物)產生;②砂粒膠結物主要為鈣、鋇鹽為主的碳酸鹽礦物;③砂粒表面有少量有機質。

1.3 濾料化學組分分析

對板結石英砂濾料及新石英砂濾料采用XRF、XRD等技術手段進行了組分分析(表6)。

表6板結石英砂濾料及新石英砂濾料XRF、XRD分析數據

| 組分 | 新石英砂組成/% | 板結混和砂組成/% | 板結細砂組成/% | |||

| 酸洗前 | 酸洗后 | 酸洗前 | 酸洗后 | 酸洗前 | 酸洗后 | |

| Na2O | 0.07 | 0.08 | 0.38 | 0.28 | 0.14 | 0.07 |

| MgCO3 | 0.12 | 0 | 3.91 | 0.15 | 2.55 | 0.08 |

| Al2O3 | 1.79 | 1.13 | 2.0 | 2.12 | 1.28 | 1.12 |

| SiO2 | 96.49 | 97.65 | 81.06 | 94.98 | 87.04 | 96.76 |

| K2O | 0.57 | 0.54 | 0.71 | 0.92 | 0.64 | 0.61 |

| CaCO3 | 0.1 | 0 | 6.53 | 0.13 | 4.02 | 0.08 |

| Fe2O3 | 0.2 | 0.07 | 0.61 | 0.47 | 0.41 | 0.23 |

| BaCO3 | 0.06 | 0 | 3.66 | 0.07 | 3.09 | 0.08 |

| WO3 | 0.42 | 0.38 | 0.52 | 0.62 | 0.49 | 0.77 |

由表6可知,板結石英砂濾料和新石英砂濾料酸洗后化學組分基本一致,但碳酸鹽含量有明顯區別,分析造成濾料板結的主要膠結物為碳酸鹽。

1.4 處理過程水質屬性變化分析

對某含聚污水生物處理站各工藝節點的水質基本屬性和離子組成進行了檢測分析(表7、表8)。

表7處理過程水質基本屬性

| 取樣點 | pH值 | S/(μs·m-1) | TDS/(mg·L-1) | CO32-/(mg·L-1) | HCO-/(mg·L-1) |

| 分離器出口 | 7.85 | 67.8 | 31.1 | 198.88 | 2280.39 |

| 調儲罐出口 | 7.78 | 59.2 | 29.2 | 172.84 | 2307.18 |

| 微生物出口 | 8.93 | 59.0 | 29.5 | 592.40 | 1491.33 |

| 固液分離出口 | 8.61 | 57.5 | 28.8 | 338.51 | 2078.88 |

| 濾后出口 | 8.62 | 57.6 | 29.1 | 338.51 | 2150.96 |

表8處理過程水質離子組成(mg/L)

| 取樣點 | Na+ | K+ | Ca2+ | Mg2+ | Si | Ba2+ | Fe | Sr2+ |

| 分離器出口 | 2131.30 | 9.13 | 30.37 | 8.15 | 9.92 | 47.76 | 0.15 | 3.73 |

| 調儲罐出口 | 2122.67 | 9.20 | 29.46 | 7.73 | 9.97 | 44.14 | 0.10 | 3.74 |

| 微生物出口 | 1911.62 | 8.42 | 20.10 | 7.87 | 9.89 | 38.91 | 0.04 | 3.31 |

| 固液分離出口 | 1790.54 | 8.71 | 22.15 | 7.95 | 9.30 | 38.88 | 0.04 | 3.39 |

| 濾后出口 | 1761.41 | 8.24 | 21.17 | 8.13 | 9.06 | 39.09 | 0.03 | 3.41 |

由表7可知,微生物處理前后水質pH值由7.78-7.85上升到8.61-8.93,水質由弱堿性變成偏堿性,水體系中CO32-含量增加。分析認為,CO32-與水中Ca2+、Ba2+、Mg2+等成垢陽離子結合,易在濾料表面形成CaCO3、BaCO3、MgCO3新生礦物,造成濾料板結。

2、板結石英砂濾料清洗措施

2.1 清洗劑篩選

通過室內對比實驗,篩選出溶解效率高的有機酸類CS-40和CS-12兩種清洗劑對板結石英砂進行清洗。

溶垢實驗:分別稱取100g左右板結石英砂濾料樣品置于250mL燒杯中,加入不同濃度清洗劑(CS-40、CS-12),清洗劑與樣品質量比為1:1,將燒杯置于室溫觀察。反應結束后將未溶解的板結砂沖洗干凈,置于100℃烘箱烘干8h后,稱其質量計算除垢率。

實驗結果:采用CS-40清洗劑清洗過程中產生大量氣泡及泡沫,2.5h反應結束,板結石英砂全部溶解,除垢率100%;采用CS-12清洗劑清洗過程中產生大量氣泡及泡沫,0.25h反應結束,板結石英砂全部溶解,除垢率100%(表9)。

表9清洗劑處理效果數據

| 除垢劑 | 除垢劑質量分數/% | 反應前垢樣質量/g | 反應后垢樣質量/g | 除垢率/% | 反應時間/h |

| CS-40 | 30 | 107 | 0 | 100 | 2.5 |

| 99.1 | 0 | 100 | 2.5 | ||

| CS-12 | 100 | 99.8 | 0 | 100 | 0.25 |

| 101.4 | 0 | 100 | 0.25 |

2.2 緩蝕劑優選

采用20#鋼片,清洗劑為CS-40和CS-12,分別加人緩蝕劑A、B,反應時間4h。反應完成后用酸去除膜液,酒精處理吹干后稱重,記錄反應前后質量,計算體系腐蝕速率。

實驗顯示,全部空白溶液實驗初期均有大量氣泡產生,60min后空白溶液仍有大量微小的氣泡產生,證明未加緩蝕劑體系腐蝕明顯。將不同含量緩蝕劑A、B投人溶液內,投加緩蝕劑B(質量分數0.6%、1.0%)后溶液有少量氣泡產生,說明依然有腐蝕性;投加緩蝕劑A(質量分數0.6%、1.0%) 后溶液無氣泡產生,證明緩蝕效果明顯,腐蝕速率均小于3.0g/(m2·a)(Q/SY 148-2014《油田技術系統化學清垢劑技術規范》),緩蝕劑A的緩蝕效果優于緩蝕劑B(表10)。

表10腐蝕速率檢測數據

| 名稱 | 編號 | 初始質量/g | 反應后質量/g | 表面積cm2 | 腐蝕速率/(g·m-2a-1) | 緩蝕率/% |

| CS-40+空白 | 2271 | 20.1370 | 20.1225 | 28 | 1.29 | |

| CS-40+0.06%B | 2272 | 20.2711 | 20.2643 | 28 | 0.61 | 53.10 |

| CS-40+1.0%B | 2273 | 20.2048 | 20.1979 | 28 | 0.62 | 52.41 |

| CS-40+0.6%A | 2274 | 20.0987 | 20.0954 | 28 | 0.29 | 77.24 |

| CS-40+1.0%A | 2275 | 19.8785 | 19.8759 | 28 | 0.23 | 82.07 |

| CS-12+空白 | 2276 | 20.0552 | 19.9951 | 28 | 5.37 | |

| CS-12+0.06%B | 2277 | 19.9628 | 19.94444 | 28 | 1.64 | 69.38 |

| CS-12+1.0%B | 2278 | 19.8750 | 19.8558 | 28 | 1.71 | 68.05 |

| CS-12+0.6%A | 2279 | 20.1023 | 20.0976 | 28 | 0.42 | 92.18 |

| CS-12+1.0%A | 2280 | 19.9458 | 19.9423 | 28 | 0.31 | 94.18 |

3、現場應用效果

2017年,采用質量分數為30%的CS-40型清洗劑,對某開發區含聚污水處理站的10座石英砂濾罐進行清洗。清洗后平均反沖洗水排量由173m3/h上升到677m3/h,平均反沖洗壓力由0.43MPa下降到0.12MPa,清洗效果明顯。

采用CS-40清洗劑清洗板結石英砂濾罐費用約2.7萬元/座,與目前常規體外清洗費用10萬元/座對比,節約清洗濾料費用73%。

4、認識及建議

(1)含聚污水生物處理站板結石英砂濾料表面有以鈣、鋇鹽為主的新生物質(礦物)產生;板結石英砂粒膠結物主要為鈣、鋇鹽為主的碳酸鹽礦物。

(2)含聚污水生物處理站石英砂濾料板結主要原因是含聚污水經微生物處理后pH值上升,CO32-含量增加,其與Ca2+、Ba2+、 Mg2+陽離子結合,在濾料表面形成CaCO3、BaCO3、MgCO3新生礦物。

(3)石英砂濾料發生板結后,可采用CS-40清洗劑在線浸泡清洗,若需快速清洗可采用CS-12清洗劑。

(4)采用微生物處理工藝的含聚污水處理站在日常生產中建議連續投加低濃度清洗劑,以預防濾料板結。